Csaknem 200 éve gyártunk mezőgazdasági gépeket és alkatrészeket, ami egyedülálló tudás birtokosává tesz bennünket és garantálja a termékeink minőségét.

Nincs jobb választás egy KUHN géphez, mint egy eredeti KUHN alkatrész. Mivel az Ön elégedettsége a legfontosabb számunkra, nagy figyelmet fordítunk alkatrészeink gyártásának minden egyes szakaszára.

A nyersanyagtól a szántóföldi tesztelésig

Az alkatrészeinket úgy tervezzük, hogy maximális élettartamot biztosítsanak, csökkentsék a cserék gyakoriságát és a költségeket.

A kopóalkatrész cserék gyakoriságának csökkentésével, valamint az optimális agronómiai eredményeket biztosító alkatrészek megválasztásával Ön a legjobb élettartam/ár arányt kapja.

Az eredeti gyári alkatrészek gyártása úgy történik, hogy tökéletesen illeszkedjenek az Ön KUHN gépéhez a megfelelő működésének garantálásához és a tartósságának biztosításához az évek múlásával.

Hivatalos viszonteladó: Használja ki a világ minden részén működő 4500 hivatalos KUHN viszonteladónk támogatásának és szakértelmének előnyeit

Miért válassza az eredeti gyári KUHN alkatrészeket?:

1. A specifikációink az alábbiakat tartalmazzák:

- Üzemeltetési és munkakörülmények

- A munka minősége vonatkozásában kitűzött célok

- Minimálisan elvárt élettartam

- Teljesítmény felvétel és üzemanyag fogyasztás csökkentés vonatkozásában kitűzött célok

- Az alkatrész cserék gyakorisága vonatkozásában kitűzött célok

Az összes eredeti alkatrészt megtalálja a MyKUHN felületen

Bejelentkezés a MyKUHN felületre2. A felhasznált anyagok és az edzés megfelelősége

Az anyagok, az eljárások és az edzés megfelelőségének ellenőrzéséhez ultra-modern mérőeszközöket használunk:

Az acél minőségének ellenőrzése:

A felhasznált acél minőségének ellenőrzéséhez spektrométert használunk, amely lehetővé teszi számunkra egy alkatrész minta kielemzését a mintában jelen lévő 21 kémiai elem százalékos arányának meghatározásával.

Az acél minőségét az adott kopó alkatrésznek megfelelően választjuk ki; a legtöbb bóracélból készül, ami optimális edzést tesz lehetővé.

Ellenőrizzük a felhasznált acél keménységét az egyenletes minőség biztosításához, függetlenül attól, hogy melyik gyártási tételből származik.

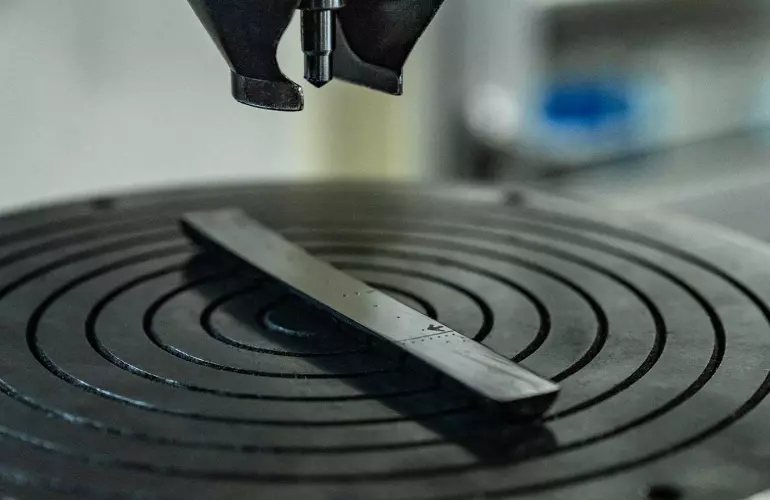

A keménység ellenőrzése:

Az acél keménységének ellenőrzéséhez (Rockwell HRc) egy gyémánt csúcsot préselünk az alkatrész felületébe a szabványban előírt erővel. Az ennek eredményeként létrejövő benyomódás mérete meghatározza az anyag keménységét.

A bóracél használatának és az edzésnek köszönhetően a forgó boronáink fogainak átlagos keménysége 50 HRc. Bizonyos utángyártott alkatrészek keménysége, amelyek gyakran nem is, vagy csak gyengén edzettek, kevesebb, mint 30 HRc, ami csökkenti a tartósságukat.

A gyártási folyamat ellenőrzéséhez:

Mikroszkóp használatával rá lehet nagyítani az alkatrész kívánt részére a szerkezetének elemzéséhez.

Ez az eszköz azt is lehetővé teszi, hogy például megfigyeljük, milyen minőségű a tungszten karbid lapkák keményforrasztása az alkatrészeken a forrasztás minőségének megállapításához, és meggyőződhessünk a megfelelő a tapadásról az idő múlásával anélkül, hogy fennállna a kockázata a lapkák leválásának.

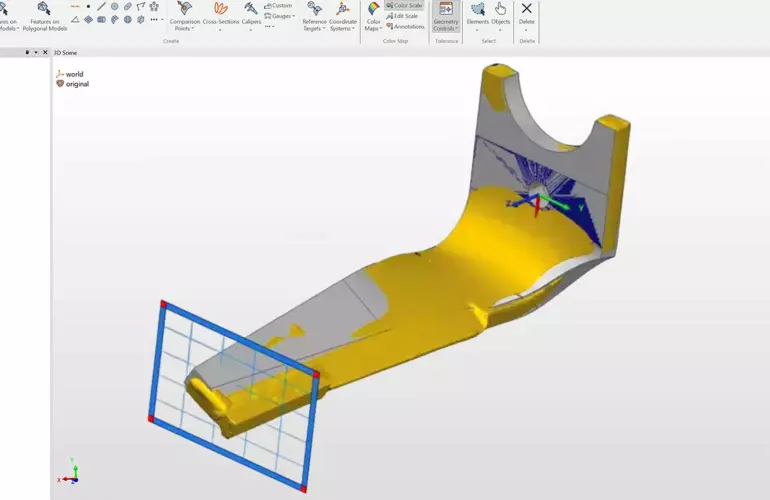

3. Méretbeli megfelelőség

Annak ellenére, hogy szemre gyakran ugyanolyannak látszik, mi 3D szkennerrel nézzük meg az alkatrészeket, ami a legjobban kiemeli az eredeti KUHN alkatrészek és az utángyártott alkatrészek közötti eltéréseket.

Egy helytelen méret, legyen bármennyivel is eltérő, káros következményekkel járhat a gép számára. Például egy mindössze néhány milliméterrel eltérő, nem eredeti forgóborona fog profil növelni fogja a teljesítmény felvételt és az üzemanyag fogyasztást, továbbá nagyobb terhelésnek teszi ki a gép erőátvitelét.

Egy standard eredeti gyári KUHN forgóborona fog látható, valamint egy utángyártott karbid forgóborona fog. A kék színű rész a jobb oldali ábrán található részt jelöli.

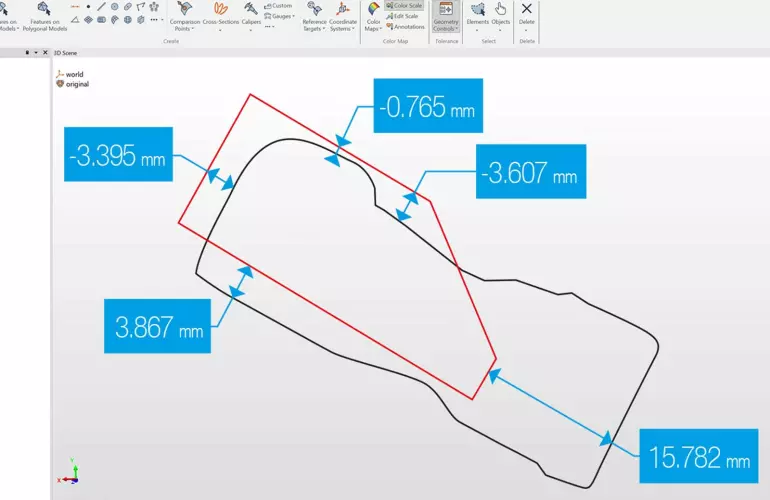

Az eredeti gyári KUHN alkatrész a fekete színnel jelölt, a piros színnel jelölt utángyártott alkatrészre ráhelyezve.

A 3D szkenneléssel végzett mérések azt mutatják, hogy valóban van hézag az eredeti KUHN alkatrész és a nem eredeti alkatrész között — két forgóborona fog között akár 15,782 mm-es eltérés is lehet.

4. Ellenőrzés tesztpadon

Az alkatrészeinket jól meghatározott kritériumoknak és céloknak megfelelően tesztpadon hasonlítjuk össze a konkurens alkatrészekkel.

Tesztpados ellenőrzések során utánozzuk azokat az erőhatásokat, amelyek az alkatrészeket a munkavégzés közben érik. Például mérjük a fog fáradási ellenállását a szálastakarmány betakarító gépeinken, ami lehetővé teszi, hogy meghatározzuk az élettartamukat.

A csúcsminőségű rugóacélból készülő KUHN fogak átlagosan 120.000 ciklust képesek elviselni, mielőtt eltörnek, míg a gyenge minőségű acélból készülő nem eredeti alkatrészek átlagosan mindössze 10.500 ciklust viselnek el.

A teszt következtetése: az ellenállás átlagosan 11,4-szeresére nőtt, így a KUHN rendsodró fogak messze felülmúlják az utángyártottakat.

5. Ellenőrzés és összehasonlító tesztek valós körülmények között

Folyamatosan teszteljük a kopó alkatrészeket szántóföldi körülmények között.

Ehhez olyan ügyfeleket választunk ki a világ minden részén a különböző műszaki megoldások tesztelésére, akik a legszélsőségesebb körülmények között dolgoznak (alkatrész profil, anyag, konkurens alkatrészek, stb.).

A DURAKARB orrbetétet 2022-ben Dániában tesztelték, és nehéz munkakörülmények között 190 hektárt dolgozott meg anélkül, hogy elérte volna a kopási küszöböt.

Konklúzió

Gondoskodunk róla, hogy a legjobb értéket nyújtsuk a pénzéért. Az eredeti KUHN alkatrészek tökéletesen illeszkednek az Ön gépeihez és azok felhasználási módjához. Optimális alkalmazkodást biztosítanak az üzemeltetési körülményeikhez, és hosszú élettartamra készülnek. Ez nagyobb teljesítményt és nyugalmat biztosít a munkavégzés közben.

Ha az eredeti KUHN alkatrészeket választja, akkor az optimális minőséget, a fokozottabb tartósságot, a nagyobb jövedelmezőséget, biztonságot, és a hivatalos viszonteladóink támogatását választja.

Az összes eredeti alkatrészt megtalálja a MyKUHN felületen

Bejelentkezés a MyKUHN felületre